Soldadura por combustión (autógena)

La soldadura por combustión, soldadura autógena, o soldadura a gas, es un procedimiento o técnica de soldadura homogénea utilizado para unir dos piezas de igual o distinta naturaleza, mediante la que se calientan los bordes de los materiales a unir hasta su temperatura de fusión, lo que se consigue mediante el calor que genera la llama formada por la combustión de un gas combustible con un gas comburente. En el caso de la soldadura por combustión de acetileno con oxígeno (denominada soldadura oxiacetilénica) la temperatura es de unos 3100 °C.[1]

Características[editar]

Se trata de un proceso de soldadura con fusión, normalmente sin aporte externo de material metálico. Es posible soldar casi cualquier metal de uso industrial: cobre y sus aleaciones, magnesio y sus aleaciones, aluminio y sus aleaciones, así como aceros al carbono, aleados e inoxidables.[cita requerida]

La 'soldadura a gas' fue unos de los primeros procesos de soldadura de fusión desarrollados que demostraron ser aplicables a una extensa variedad de materiales y aleaciones. Durante muchos años fue el método más útil para soldar metales no ferrosos.

Actualmente ha sido desplazada casi por completo por la soldadura por arco debido a los problemas que plantea (como las impurezas que introduce en el baño de fusión, o su difícil automatización, que da lugar a un bajo rendimiento), aunque sigue utilizándose por suponer un proceso de soldadura versátil, quedando restringido su uso a la soldadura de chapa metálica, cobre y aluminio. El equipo de soldadura a gas se puede utilizar también para la soldadura fuerte, blanda y para el corte de acero.[2]

Tanto el gas comburente como el gas combustible son alimentados al soplete desde botellas (a veces denominadas cilindros o botellones) o, en ocasiones, desde redes fijas de suministro de gases, a través de reductores de presión (manorreductor) y mangueras flexibles. El suministro de los dos gases es regulado mediante su respectivo manorreductor, hasta llegar al soplete, en donde se mezclan antes de salir por la boquilla. El caudal máximo de flujo de gas depende del diámetro del orificio de la boquilla y la presión máxima de suministro de los gases. A partir de aquí, el caudal de trabajo es regulado mediante el correspondiente manorreductor. Se inicia la combustión de esta mezcla por medio de un mecanismo de ignición (como un mechero por fricción) y la llama resultante funde el material de las piezas a unir o, en los casos en que se utilice, el material de aportación (generalmente acero o aleaciones de zinc, estaño, cobre o bronce) que permite un enlace de la aleación con la superficie a soldar (en este caso el material de aportación es suministrado por el operador del soplete).

La soldadura autógena tiene los tipos siguientes:

- Oxiacetilénica (acetileno con aire u oxígeno)

- Con gas natural

- Con oxígeno y propano

- Con hidrógeno

siendo la de oxiacetilénica de acetileno con oxígeno la más habitual.

Las características térmicas de varios gases combustibles se indican en la siguiente tabla:[3]

| Gas combustible | Temperatura de llama teórica ° |

Intensidad de combustión cal/cm3/s |

Uso |

|---|---|---|---|

| Acetileno | 3270 | 3500 | Soldadura y corte |

| Metano | 3100 | 1700 | Soldadura fuerte y blanda |

| Propano | 3185 | 1500 | Soldadura en general |

| Hidrógeno | 2810 | 2100 | Uso limitado |

El valor de una mezcla de gas combustible para el calentamiento depende de la temperatura de la llama y de la intensidad de la combustión.

La llama resultado de esta combustión tiene las siguientes zonas:

- En el cono interno el acetileno, al ser oxidado, se transforma en hidrógeno y monóxido de carbono según la siguiente reacción:

- =

- En la parte externa de la llama estos gases se combinan con el oxígeno de la atmósfera para formar dióxido de carbono y vapor de agua.

Para obtener una llama neutra, las escalas del volumen del flujo de acetileno y de oxígeno son ajustadas hasta que el cono interno llega a su medida máxima con una frontera claramente definida. La composición del envoltorio no tiene entonces de reacción a acero de bajo contenido de carbono. Si se suministra oxígeno en dosis excesivas, el cono interno se hace más pequeño y puntiagudo y la llama resultante descarbura el acero. Por otro lado, un exceso de acetileno hace que el cono desarrolle un envoltorio exterior en forma de pluma (como la de las aves) y la llama será carburante.

Para el acero de alto contenido de carbono y en el tratamiento de superficies duras se utiliza la llama carburante para evitar la descarburización y producir un depósito de fundición de alto contenido de carbono en la superficie, que permitirá el enlace de la aleación de superficie sin dilución excesiva. Es especialmente importante no soldar aceros austeníticos inoxidables con una llama carburante, puesto que dará lugar a una subida de carbono, y en consecuencia, a la corrosión integranular.

Equipo de soldadura[editar]

Una ventaja del equipo de soldadura oxiacetilénica es barato y fácil de transportar. Su función principal es suministrar la mezcla de gases a una velocidad, presión y proporción adecuadas. El equipo está compuesto por:[4]

- Botella de acetileno

- Botella de oxígeno

- Válvulas de seguridad o anti-retroceso

- Mangueras

- Manorreductores

- Soplete

- Accesorios (encendedores, escariadores)

A continuación vamos a explicar cada uno de estos componentes:

Acetileno[editar]

Es el gas consumible. Es un gas incoloro, más ligero que el aire y altamente inflamable.

Las botellas de acetileno se cargan a 15 bares a una temperatura de 15 °C. Estas botellas son de paredes gruesas.

Las materias primas que se utilizan para su fabricación son el carburo de calcio y el agua. Se obtiene por reacción del carburo con el agua. El gas que se obtiene es el acetileno, que tiene un olor particular que proviene sobre todo de la presencia de hidrógeno fosforado.

El acetileno explota si se comprime, para almacenarlo se disuelve en acetona y se guarda en botellas rellenas de una sustancia esponjosa.

Para su identificación se pinta de color rojo las botellas y en su parte superior se pinta de color marrón.

La presión de servicio no deberá superar 1 bar y la velocidad de salida no deberá ser mayor de 7 m/s.

El acetileno es explosivo en contacto con plata, mercurio o aleaciones con más de un 70 % de cobre, por lo que las tuberías no deberían ser de ninguno de estos materiales.

Oxígeno[editar]

Es un gas inodoro, incoloro e insípido. Se extrae industrialmente del aire o del agua. No es un gas inflamable pero inicia y mantiene la combustión de materiales combustibles por lo que no se debe almacenar cerca de los gases combustibles.

Se suele suministrar en botellas a 200 kg aunque actualmente se suministran en botellas de menores dimensiones.

La ojiva se pinta de color blanco con las letras OX en negro y el cuerpo es de color negro.

Manorreductores (Reguladores de Presión)[editar]

Son los dispositivos que se instalan en los grifos o válvulas de las botellas de oxígeno y acetileno. Su objetivo es suministrar gas a presión constante sin depender de la progresiva variación que existe en el interior de la botella.

Estos reguladores de presión constan de dos manómetros: el primero llamado de alta presión y va pegado a la válvula de la botella que nos muestra la presión con que vienen cargadas de presión, ya sea la botella de oxígeno o la de acetileno. Y el segundo manómetro de baja presión, que nos permitirá regular la presión de trabajo.

La regulación de la presión se efectúa por la apertura y cierre de una aguja obturadora. El mecanismo de apertura y cierre está compuesto por una membrana flexible y dos muelles. A través de un tornillo de expansión con el que se puede regular la presión de trabajo.

Soplete[editar]

Son dispositivos destinados a mezclar los gases para generar su perfecta combustión. El soplete tiene en la parte central el dispositivo mezclador de gases, dentro del cual y por medio de unas llaves se regula la cantidad de uno y otro gas que se necesitan para conseguir la llama deseada. Dicha mezcla fluye hasta la boquilla de salida a través de un tubo acodado denominado lanza.

Todos los sopletes tienen en su parte posterior las tomas donde van conectadas las mangueras, para evitar errores, la entrada de oxígeno lleva las letras OX y es de rosca a derecha y la de acetileno lleva las letras AC y es de rosca a izquierda.

Están equipados con un juego de boquillas calibradas que se identifican por la numeración que tiene marcada. A mayor numeración mayor diámetro de salida y por tanto mayor caudal de gases.

Válvulas de seguridad[editar]

Son los mecanismos situados entre el soplete y las botellas, su misión es evitar que las llamas puedan introducirse en las mangueras.

Están compuestas por un tubo poroso, por el que se desplaza en su interior un émbolo que en posición de reposo se encuentra obstruyendo el paso de gas, debido a la presión de un muelle que se encuentra en el lado opuesto a su desplazamiento.

Son dos los mecanismos de seguridad que han de estar en perfecto estado de funcionamiento y que habrá que cambiarse con cierto periodo.

La llama oxiacetilénica[editar]

Zonas de la llama[editar]

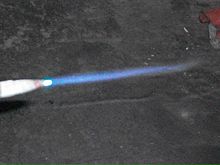

Es importante a la hora de realizar el proceso controlar las características de la llama, se pueden distinguir 3 zonas diferenciadas en la llama que depende de la composición de oxígeno-acetileno:[5]

Dardo[editar]

Es la primera zona situada inmediatamente a la salida de la boquilla, caracterizada por ser una zona cónica, brillante, en su extremo final se alcanza la mayor temperatura.

Zona reductora o pluma[editar]

Zona que se encuentra alrededor del dardo, de color azul, y atmósfera reductora. Descompone los óxidos metálicos, purificando la soldadura. La temperatura va descendiendo a medida que se aleja del dardo.

Penacho[editar]

Zona exterior rosada (más amplia que las anteriores) donde se produce la combustión secundaria. Esta zona es oxidante y rica en nitrógeno, evita que el oxígeno atmosférico entre en contacto con los metales calientes evitando su oxidación. Su temperatura varía entre 1200 y 1700 grados centígrados.

Carácter de la llama[editar]

Dependiendo la mezcla de oxígeno-acetileno podemos distinguir cuatro tipos de llamas:[5]

Llama humeante o acetilénica[editar]

Se le nombra así porque únicamente está compuesta por acetileno y en la punta de la llama se forma un humo denso y negro. Esta llama es Inutilizable.

Llama carburante o reductora[editar]

Exceso de acetileno. Posee una combustión irregular, penacho alargado y blanco. Dentro de esta llama se observan tres divisiones: Cono o dardo de tamaño pequeño, Pluma y finalmente la llama envolvente que es la más grande. Este tipo de llama, reduce los óxidos del acero y carbura el metal de aporte en el proceso. Indicado para bronces, latones y soldar aceros sin material de aporte.

Llama neutra o normal[editar]

La relación acetileno-oxígeno es 1:1. El dardo está bien definido y presenta un aspecto entre blanco y verde, aquí desaparece absolutamente la pluma. El penacho es sombreado. Es la más utilizada.

Llama oxidante[editar]

Exceso de oxígeno. El dardo presenta un color azul y corto. El penacho es casi inexistente ya que los gases se queman por completo. Empleado para soldadura de cobre y sus aleaciones, así como descarburante en la soldadura de aceros.

Fundentes[editar]

Son sustancias con importantes funciones en este tipo de soldadura, los fundentes se aplican a las piezas a unir para deshacer los óxidos superficiales y formar una película protectora para evitar la oxidación durante el proceso. El calentamiento de la superficie de un metal acelera la formación de óxidos, que son el resultado de una reacción química entre el metal caliente y el oxígeno del aire.

Los trabajos que desempeña un fundente son:

- Fundir y llegar a estar activo por debajo del punto de fusión del material de aporte.

- Ser capaz de disolver y eliminar los óxidos de la superficie del metal, además de proteger las superficies de los metales base de nuevas oxidaciones. Al suprimirse los productos de oxidación permite que el material de aporte moje con mayor eficacia el material base.

- Debe permanecer activo a la temperatura de soldeo y durante el tiempo suficiente como para permitir que la operación de soldadura pueda ser llevada a cabo adecuadamente.

La mayoría se presentan en disolución acuosa y estado pastoso.

Pueden agruparse en 3 tipos:

- Para materiales férreos: mezclas con bases de bórax, bicarbonato sódico, sílice y sosa.

- Para cobre y sus aleaciones: mezclas con bases de bórax, ácido bórico, cloruros y fosfato sódico.

- Para aluminio y sus aleaciones: mezclas con bases de sulfato sódico, cloruros de sodio, de potasio, de magnesio, fluoruros de potasio y sodio.

Proceso de soldadura[editar]

El trabajo con estos equipos exige una serie de cuidados y precauciones que se relacionan a continuación:

- Abrir y cerrar con suavidad las dos llaves de paso para eliminar la dureza de apertura.

- Colocar la boquilla que corresponda al espesor de las piezas a soldar.

- Abrir los grifos de las botellas.

- Regular los manorreductores, mediante los tornillos de expansión, para obtener una presión de 0,3 a 0,5 para el acetileno y 1,5 a 2 bar para el oxígeno.

- Abrir un poco el grifo del acetileno e inflamar los gases empleando una llama piloto.

- Abrir el grifo de oxígeno y regular con poco caudal.

- Regular el caudal de acetileno y oxígeno para conseguir la llama deseada.

- Una vez encendida y regulada la llama oxiacetilénica hay que acercar la boquilla en la zona de soldadura, manteniendo de 3 a 5 mm de distancia entre el dardo y la pieza a soldar.

- Purgar las líneas que vienen de las botellas al soplete cuando finalice la soldadura, cerrando las llaves de paso, después de haberlas cerrado, abrir ambas llaves del maneral para dejar salir el excedente de gas que pueda haber quedado.

Es importante el orden en el cual se abren las llaves de paso encontradas en el maneral del soplete, ya que al momento de encender la flama, si se tiene Oxígeno en la mezcla, la explosión inicial que se genera es más fuerte debido a la reacción que tiene el oxígeno con el acetileno. Por lo tanto, lo que se recomienda es abrir un cuarto de vuelta la llave de acetileno y encender, después de encendida la flama, se puede agregar el oxígeno poco a poco hasta alcanzar la llama deseada. Una vez terminada la soldadura, el orden para cerrar las llaves de paso, es el mismo con el que se abrió (acetileno y después oxígeno).

La soldadura fuerte de los aceros inoxidables, requiere de una llama ligeramente reductora o casi neutra con el fin de reducir la oxidación en las superficies de los materiales base durante el calentamiento. Para evitar el sobrecalentamiento o inclusive la fusión del metal base, se utilizará la zona exterior de la llama y no las zonas cercanas al cono interno o dardo, manteniendo el soplete en continuo movimiento para evitar puntos calientes.

Las piezas que forman la unión deben ser calentadas uniformemente para que alcancen la temperatura de soldeo al mismo tiempo, la antorcha debe estar en continuo movimiento para evitar sobrecalentamiento.

Al tratar de soldar dos piezas con diferentes secciones o distintas conductividad, siempre recibirá mayor aporte energético, la de mayor espesor o la de mayor conductividad, simplemente debido a que esta última disipará el calor más rápidamente. En cualquier caso, la mejor manera de comprobar la homogeneidad del calentamiento, radica en observar que los cambios que sufre el fundente se realizan de manera uniforme independientes de las secciones o conductividad de las superficies a soldar.

El fundente también actúa como un indicador de temperatura. Cuando el fundente alcanza la temperatura adecuada para realizar el brazing, se muestra claro, transparente y fluye sobre la unión como agua líquida. Es en este momento, cuando se debería aplicar el material de aporte tocando con la varilla en la boca de la unión y continuando con el suministro de calor de manera indirecta. En algunas situaciones sucede que el fundente esta líquido pero el material base no está listo para fundir la aleación, las temperaturas de fundente y material de aporte no están acordes, necesitando el conjunto mayor calor, en estos casos existe riesgo de que el fundente se sature antes y deje de actuar.

Debido a que el material fundido tiende a fluir hacia las zonas más calientes, la superficie exterior estará algo más caliente que la interior, por lo que el material tiene que ser aplicado exactamente en la unión.

De lo contrario no fluirá por la unión, tendiendo a formar un recubrimiento en la pieza. Es una buena práctica calentar el lado opuesto del suministro de material de aporte.

Por otro lado, si se trata de conseguir la temperatura de brazing fundiendo el metal de aporte directamente bajo la llama, la acción capilar no va a acontecer, en su lugar el material de aporte se acumulará de nuevo en la superficie. El calentamiento continuado en un intento de hacerlo fluir, va originar la alteración de la composición del material de aporte con el riesgo de liberar humos que pueden llegar a ser tóxicos.

El calor aplicado en la pieza es el que hará fundir al material de aporte y no el del soplete directamente sobre él.

Una vez que la soldadura se ha completado, el calor debe ser retirado para evitar daños metalúrgicos en el material y porosidad en el material de aporte.

Métodos de soldadura[editar]

A continuación se describen los seis tipos generales de soldadura utilizados actualmente:[6]

Soldadura a la izquierda o hacia delante[editar]

Es el método más utilizado para chapas de hasta 6 mm de espesor. Los inconvenientes que presenta este método que es lento el volumen de gases que consumen es alto. La varilla va delante, formando un ángulo de 60-70° respecto a la superficie de material y la inclinación de la varilla estará entre 45° y 60°.

Soldadura a derecha[editar]

Se utiliza en chapas de entre 6 y 15 mm. Se realiza de izquierda a derecha, la varilla avanza por detrás de la llama, facilitando el relleno de la junta, obteniéndose un recocido del cordón que mejora la resistencia mecánica.

Soldadura en ángulo interior[editar]

La soldadura se realiza directamente sobre el ángulo formado por los bordes de las piezas a unir, el soplete se mueve de forma circular con una inclinación de unos 45°. La boquilla debe separase algo más de la plancha vertical que de la horizontal.

Soldadura en ángulo exterior[editar]

La soldadura se realiza directamente sobre el ángulo formado por los bordes de las piezas a unir. El soplete se desplaza de derecha a izquierda para piezas menores de 6 mm, al contrario para piezas de mayor espesor.

Soldadura en cornisa[editar]

Se realiza sobre una chapa que está en una posición vertical y el cordón se realiza de forma paralela al suelo. La boquilla del soplete debe inclinarse hacia arriba unos 60° para que el chorro de los gases sostenga el baño de fusión mientras se solidifica.

Soldadura ascendente[editar]

se realiza en chapas en disposición vertical y el cordón se ejecuta de forma perpendicular al suelo. La llama se desplaza de abajo hacia arriba con una inclinación de unos 30° respecto al horizontal, para que el chorro de gases sostenga el baño de fusión.

Otras técnicas utilizables[editar]

Van a describir brevemente las siguientes:

Soldadura de latón[editar]

Se encuentra en aplicación en los trabajos de reparación de carrocerías para obturar taladros, unir elementos y para unir metales de distinta naturaleza. Como material de aportación se utiliza una aleación de cobre y zinc. Se suelda con una llama con exceso de oxígeno.

Soldadura con estaño[editar]

Se utiliza para soldar uniones eléctricas y como material de relleno para recargar chapas y obtener buen acabado.

Oxicorte[editar]

El oxicorte es un procedimiento de corte, consiste en calentar el material hasta que adquiera un rojo vivo y se quema rápidamente en el oxígeno. En ese momento el metal se quema, separándose y propagándose rápidamente la combustión a todo el espesor de la chapa.

El oxicorte es una técnica auxiliar la soldadura, que se utiliza para la preparación de los bordes de las piezas a soldar cuando son de grueso considerable, y para realizar el corte de chapas, barras de acero al carbono de baja aleación u otros elementos ferrosos.

El oxicorte consta de dos etapas: en la primera, el acero se calienta a alta temperatura (900 °C) con la llama producida por el oxígeno y un gas combustible, en la segunda, una corriente de oxígeno corta el metal y elimina los óxidos de hierro producidos.

En este proceso se utiliza un gas combustible cualquiera (acetileno, hidrógeno, propano, hulla, tetreno o crileno), el efecto es producir una llama para calentar el material, mientras que como gas comburente siempre hay que utilizar oxígeno para causar la oxidación necesaria para el proceso de corte.

Bien sea en una única boquilla o por separado, todo soplete cortador requiere dos conductos: uno por el que circule el gas de la llama calefactora (acetileno u otro) y uno para el corte (oxígeno). El soplete de oxicorte calienta el acero con su llama carburante, i en la apertura de la válvula de oxígeno provoca una reacción con el hierro de la zona afectada que lo transforma en óxido férrico (Fe2O3), que se funde en forma de chispas al ser su temperatura de fusión inferior a la del acero.

Normas de seguridad en el manejo de equipos de oxicorte[editar]

Un equipo de oxicorte está compuesto por dos bombonas de acero de dos gases comprimidos a muy alta presión y muy inflamables que son el oxígeno y el acetileno. A pesar de las medidas de seguridad que se adoptan, se producen accidentes para no seguir las normas de seguridad relacionadas con el mantenimiento, transporte y almacenamiento de los equipos de oxicorte.

En España existe la Norma NTP 495 (derogada) del Instituto Nacional de Seguridad e Higiene en el Trabajo, donde se establecen de manera detallada las prevenciones de seguridad que se tienen que adoptar con los equipos de oxicorte y soldadura oxiacetilénica. La mayor peligrosidad de la oxicorte es que la llama del broquet puede superar una temperatura de 3100 °C, con el consiguiente riesgo de incendio, explosión o de sufrir alguna quemadura.[1]

Características de los elementos de un equipo de oxicorte[editar]

Además de las dos botellas móviles que contienen el combustible y el comburent, los elementos principales que intervienen en el proceso de oxicorte son los manoreductors, el soplete, las válvulas antirretorno y las mangas.

La función de los manoreductores es desarrollar la transformación de la presión de la botella de gas (150 atm) a la presión de trabajo (de 0,1 a 10 atm) de una forma constante.Están situados entre las botellas y los sopletes.

El soplete es el elemento de la instalación que efectúa la mezcla de gases. Las partes principales del soplete son las dos conexiones con las mangas, dos llaves de regulación, el inyector, la cámara de mezcla y la boquilla.

Las válvulas antirretorno son dispositivos de seguridad instalados en las conducciones y que solo permiten el paso de gas en un sentido. Están formadas por una rodeando, un cuerpo metálico, una válvula de retención y una válvula de seguridad contra sobrepresiones. En España existe la Norma NTP 132: «Válvulas antirretorno de llama», del Instituto Nacional de Seguridad e Higiene en el Trabajo donde se exponen los puntos básicos del fenómeno del retroceso de llama, método práctico para evitarlo y dispositivos asociados al propiamente llamado antiretrocés de llama de forma que se disponga de unos criterios para una buena elección y emplazamiento de este aparato.

Las mangas o conducciones sirven para conducir los gases desde las botellas hasta el soplete. Pueden ser rígidas o flexibles.

Incidencias más habituales[editar]

- Des regulación de la llama.

- Chasquido seco, con proyección del metal de soldadura en fusión.

- Chasquidos secos repetidos parpadeo de la llama.

- Chasquido seco con extinción.

- Inflamación de una fuga de gas

- Dardo irregular.

Normas de seguridad o uso[editar]

Para realizar una soldadura en las debidas condiciones de seguridad, se debe tener en cuenta que:[6]

Seguridad de uso[editar]

- Evitar golpes en la máquina.

- No utilizar herramientas que no sean apropiadas para manipularla.

- Nunca montar ni desmontar la boquilla en caliente.

- No engrasar los manorreductores.

- Nunca utilizar una manguera que haya sido utilizada por otro gas.

- Realizar los empalmes según diga el fabricante.

- Vigilar el salto de las chispas las proyecciones de material fundido.

Seguridad personal[editar]

Para la ejecución de esta soldadura es recomendable utilizar la siguiente protección:

- Guantes caña larga

- Gafas de seguridad, con lunas inactinicas grado 6 a 8

- Zapatos de seguridad con punta de acero

- Polainas

- Delantal de cuero

- Máscara (protección facial)

Véase también[editar]

Referencias[editar]

- ↑ a b Tamborero del Pino, José M ª NTP 495. Normes de Seguretat en oxicorte i soldadura oxiacetilènica Centre Nacional de Condicions de Treball INSHT Espanya [2008.04.19]

- ↑ Pere Molera Solà. Soldadura industrial: clases y aplicaciones. Marcombo, 1992, p.17. ISBN 9788426708755.

- ↑ Características de combustión

- ↑ Martín, José (2002). Técnicas de mecanizado. España: Thomson Paranimfo.

- ↑ a b Serrano, Julio (2005). Proceso de conformado de arranque de viruta y soldadura de metales. Castellon: uji.

- ↑ a b Martin, José (2002). Técnicas de mecanizado. España: Thomson Paranimfo.

Bibliografía[editar]

- Tecnología mecánica: Procesos de conformado con arranque de viruta y soldadura de metales.