Antiespumante

Un antiespumante o agente antiespumante es un aditivo químico que reduce y dificulta la formación de espuma en los líquidos de procesos industriales. Los términos agente antiespumante y antiespumante a menudo se usan indistintamente. En sentido estricto, los antiespumantes eliminan la espuma existente y los agentes antiespumantes evitan la formación de más espuma. Los agentes comúnmente usados son aceites insolubles, polidimetilsiloxanos y otras siliconas, ciertos alcoholes, estearatos y glicoles. El aditivo se usa para evitar la formación de espuma o se agrega para romper una espuma ya formada.

En los procesos industriales, la espuma puede traer serios problemas. Provoca defectos en los revestimientos superficiales e impide el llenado eficiente de los contenedores. Hay una variedad de fórmulas químicas disponibles para prevenir la formación de espuma.[1]

Propiedades[editar]

Generalmente, un antiespumante es insoluble en el medio espumante y tiene propiedades activas de superficie. Una característica esencial de un producto antiespumante es una baja viscosidad y una facilidad para extenderse rápidamente sobre superficies espumosas. Tiene afinidad con la superficie aire-líquido donde desestabiliza las láminas de espuma. Esto provoca la ruptura de las burbujas de aire y la descomposición de la espuma superficial. Las burbujas de aire arrastradas se aglomeran y las burbujas más grandes suben a la superficie del líquido a granel más rápidamente.[2]

Historia[editar]

Los primeros antiespumantes tenían como objetivo descomponer la espuma visible en la superficie. Se utilizó queroseno, gasolina y otros productos de petróleo ligero para descomponer la espuma. Los aceites vegetales también encontraron algún uso. Los alcoholes grasos (C7 - C22) fueron antiespumantes efectivos pero costosos. Se agregaron a los productos derivados del petróleo para aumentar la eficiencia. La leche y su crema fueron los antepasados de los antiespumantes de tipo emulsión modernos.[3]

Durante la década de 1950, comenzaron los experimentos con antiespumantes a base de silicona. Estos estaban basados en polidimetilsiloxano (aceite de silicona) disperso en agua o aceite ligero. Los aceites de silicona funcionaron bien, pero causaron alteraciones en la superficie en muchas aplicaciones, como pinturas y fabricación de papel. En 1963 se patentaron los primeros antiespumantes con partículas hidrofóbicas (sílice hidrofóbico) en aceite ligero. A principios de la década de 1970, se desarrollaron ceras hidrofóbicas como la etilen bis estearamida dispersa en aceites. Estos tipos de antiespumantes eran muy eficientes, pero la crisis del petróleo de 1973 los encareció demasiado y dio lugar a un impulso para la reducción del contenido de aceite. La solución fue agregar agua. Así aparecieron los antiespumantes diluidos en agua (emulsión de agua en aceite) y en base agua (emulsión de aceite en agua).[4]

Se ha continuado con el desarrollo de antiespumantes a base de silicona, utilizando diferentes emulsionantes y aceites de silicona modificados. A principios de la década de 1990, los antiespumantes de emulsión de silicona que provocaban menos perturbaciones en la superficie se utilizaron con gran éxito en la industria de la pulpa de madera. Esto provocó un mejor lavado, una reducción de la demanda biológica de oxígeno (DBO) en los efluentes y una reducción de los depósitos.

Clasificación[editar]

Antiespumantes a base de aceite[editar]

Los antiespumantes a base de aceite tienen un portador de aceite. El aceite puede ser aceite mineral, aceite vegetal, aceite blanco o cualquier otro aceite que sea insoluble en el medio espumante, excepto el aceite de silicona. Un antiespumante a base de aceite también contiene cera y/o sílice hidrofóbica para aumentar el rendimiento. Las ceras típicas son etilen bis estearamida (EBS), ceras de parafina, ceras de éster y ceras de alcohol graso. Estos productos también pueden tener tensioactivos para mejorar la emulsión y la dispersión en el medio espumante.

Estos son antiespumantes resistentes y normalmente son los mejores para derribar la espuma de la superficie.

Antiespumantes en polvo[editar]

Los antiespumantes en polvo son, en principio, antiespumantes a base de aceite sobre un vehículo particulado como la sílice. Se añaden a productos en polvo como cemento, yeso y detergentes.

Antiespumantes a base de agua[editar]

Los antiespumantes a base de agua son diferentes tipos de aceites y ceras dispersos en una base de agua. Los aceites son a menudo aceite mineral o aceite vegetal y las ceras son alcoholes grasos de cadena larga, jabones de ácidos grasos o ésteres. Estos normalmente son mejores como desgasificadores, lo que significa que son mejores para liberar el aire atrapado.

Antiespumantes a base de silicona[editar]

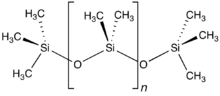

Los antiespumantes a base de silicona son polímeros con estructuras de silicio. Estos pueden presentarse como un aceite o una emulsión a base de agua. El compuesto de silicona consiste en una sílice hidrófoba dispersa en un aceite de silicona. Se agregan emulsionantes para garantizar que la silicona se esparza rápida y bien en el medio espumante. El compuesto de silicona también puede contener glicoles de silicona y otros fluidos de silicona modificados.[1]

Estos también son antiespumantes de alta resistencia y son buenos tanto para derribar la espuma de la superficie como para liberar el aire atrapado.

Los antiespumantes a base de silicona también son adecuados en sistemas de formación de espuma no acuosos como el petróleo crudo y la refinación de petróleo. Para aplicaciones muy exigentes, las fluorosiliconas pueden ser adecuadas.

Los antiespumantes basados en EO/PO contienen copolímeros de polietilenglicol y polipropilenglicol. Se entregan como aceites, soluciones de agua o emulsiones a base de agua. Los copolímeros EO/PO normalmente tienen buenas propiedades de dispersión y, a menudo, son adecuados cuando hay problemas de depósito.

Poliacrilatos de alquilo[editar]

Los poliacrilatos de alquilo son adecuados para su uso como antiespumantes en sistemas no acuosos donde la liberación de aire es más importante que la descomposición de la espuma superficial. Estos antiespumantes a menudo se entregan en un vehículo solvente como los destilados de petróleo.

Problemas industriales[editar]

La forma más notable de espuma es la espuma que flota en la superficie del material. Es fácil de monitorear y relativamente fácil de manejar y es más una cuestión cosmética. La espuma de la superficie puede causar problemas con los niveles de líquido y desbordarse, lo que genera charcos de aceite alrededor del equipo, lo que es un problema de seguridad.[5] Además, esto podría reducir la velocidad del proceso y la disponibilidad del equipo de proceso. El principal problema mecánico tiende a ser cuando la espuma ingresa al sistema ya que el aire es un lubricante deficiente, lo que significa que puede ocurrir contacto de metal con metal.[5]

Factores de problemas mecánicos[editar]

Factores mecánicos que pueden generar espuma y aire atrapado:

- Sellos con fugas en las bombas

- Bombas de alta presión

- Diseño deficiente del sistema (tanque, entrada de la bomba, diseño del colector y de la salida)

- Liberación de presión.

Las principales clases de aire que preocupan a los sistemas mecánicos son:

- El aire disuelto se comporta como parte de la fase fluida, excepto que puede salir de la solución como pequeñas burbujas (aire arrastrado)

- El aire arrastrado consiste en burbujas que son lo suficientemente pequeñas como para acumularse encima de un fluido

- Burbujas que tienen suficiente flotabilidad para subir a la superficie y se describen como espuma.

Espuma en proceso y líquidos refrigerantes[editar]

La espuma, el aire arrastrado y disuelto que están presentes en los refrigerantes y los líquidos de procesamiento pueden causar varios tipos de problemas, entre ellos:

- Reducción de la eficiencia de la bomba (cavitación)

- Capacidad reducida de bombas y tanques de almacenamiento

- Crecimiento bacterial

- Flotación de suciedad/formación de depósitos

- Eficacia reducida de la(s) solución(es) fluida(s)

- Tiempo de inactividad eventual para limpiar los tanques

- Problemas de drenaje en tamices y filtros

- Problemas de formación (es decir, en una fábrica de papel puede hacer que las fibras formen una hoja no homogénea)

- Costo de reposición del líquido

- Costo de rechazo total del material debido a imperfecciones.

Métodos de prueba[editar]

Hay varias formas de probar los antiespumantes.

Lo más fácil es mirar la superficie de la espuma. Todo lo que se necesita es un sistema para generar espuma. Esto podría hacerse con un sistema de bombeo redondo con una boquilla y un cilindro o un sistema de inyección de aire en un cilindro. El cilindro está equipado con una escala para medir la altura de la espuma. Este equipo puede tener un calentador para controlar la temperatura.

El aire arrastrado se puede probar con un equipo similar que tenga un densímetro que pueda registrar cambios en la densidad del líquido a lo largo del tiempo.

El drenaje se puede probar con un sistema de filtro para medir el tiempo para drenar un líquido a través del filtro. El filtro puede estar presurizado o tener vacío.

Aplicaciones[editar]

Detergentes[editar]

Se agregan antiespumantes en ciertos tipos de detergentes para reducir la formación de espuma que podría disminuir la acción del detergente. Por ejemplo, los detergentes para lavavajillas deben generar poca espuma para que el lavavajillas funcione correctamente.

Alimentos[editar]

Cuando se utilizan como ingredientes en los alimentos, los agentes antiespumantes tienen por objeto frenar la efusión o la efervescencia en la preparación o el servicio. Los agentes se incluyen en una variedad de alimentos y en materiales para la preparación de alimentos; McDonald's incluye polidimetilsiloxano (un tipo de silicona) en su aceite para mitigar las peligrosas salpicaduras de aceite causadas por la formación de espuma en las freidoras,[6] por lo que se ha incluido como ingrediente en sus nuggets de pollo, papas fritas y otros elementos fritos del menú.[7][8]

Uso industrial[editar]

Los antiespumantes se utilizan en muchos procesos y productos industriales: pulpa de celulosa, papel, pintura, tratamiento de aguas residuales industriales, procesamiento de alimentos, extracción de petróleo, industria de máquinas herramienta, herramientas de corte de aceites, hidráulica, etc.

Productos farmacéuticos[editar]

Los agentes antiespumantes también se venden comercialmente para aliviar la hinchazón. Un ejemplo es el fármaco Simeticona, que es el ingrediente activo de fármacos como Maalox, Mylanta y Gas-X.

Véase también[editar]

Referencias[editar]

- ↑ a b Rainer Höfer, Franz Jost, Milan J. Schwuger, Rolf Scharf, Jürgen Geke, Josef Kresse, Herbert Lingmann, Rudolf Veitenhansl and Werner Erwied "Foams and Foam Control" Ullmann's Encyclopedia of Industrial Chemistry, 2000, Wiley-VCH, Weinheim. doi 10.1002/14356007.a11_465

- ↑ Martin Hubbe, NC State University. «Mini-Encyclopedia of Papermaking Wet-End Chemistry». Consultado el 12 de noviembre de 2012.

- ↑ Garret, P.R., ed. (1992). «3». Defoaming. Theory and Industrial Applications. Surfactant Science Series 45. CRC Press. p. 164. ISBN 0-8247-8770-6.

- ↑ Garret, P.R., ed. (1992). «3». Defoaming. Theory and Industrial Applications. Surfactant Science Series 45. CRC Press. pp. 164-165. ISBN 0-8247-8770-6.

- ↑ a b «Foaming oil how to prevent and cure| Learn Oil Analysis». learnoilanalysis.com (en inglés). Archivado desde el original el 15 de diciembre de 2017. Consultado el 14 de diciembre de 2017.

- ↑ Bergeron, V.; Cooper, P.; Fischer, C.; Giermanska-Kahn, J.; Langevin, D.; Pouchelon, A. (14 de abril de 1997). «Polydimethylsiloxane (PDMS)-based antifoams». Colloids and Surfaces A: Physicochemical and Engineering Aspects 122 (1–3): 103-120. doi:10.1016/S0927-7757(96)03774-0.

- ↑ «McDonald's USA Ingredients Listing for Popular Menu Items». McDonald's. Archivado desde el original el 13 de mayo de 2008.

- ↑ «Archive of the above». Archivado desde el original el 24 de marzo de 2008.