Química de flujo

En química de flujo, una reacción química se ejecuta en una corriente que fluye continuamente en lugar de en la producción por lotes. En otras palabras, las bombas mueven el fluido hacia un tubo, y donde los tubos se unen entre sí, los fluidos entran en contacto entre sí. Si estos fluidos son reactivos, tiene lugar una reacción. La química del flujo es una técnica bien establecida para su uso a gran escala cuando se fabrican grandes cantidades de un material determinado. Sin embargo, el término solo se ha acuñado recientemente para su aplicación a escala de laboratorio.[1] A menudo, se utilizan microrreactores.

Lote vs. Flujo[editar]

Comparando definiciones de parámetros en Lote vs. Flujo[editar]

- Estequiometría de reacción: en la producción por lotes, esto se define por la concentración de reactivos químicos y su relación volumétrica. En flujo esto se define por la concentración de reactivos y la relación de su caudal.

- Tiempo de residencia: en la producción por lotes, esto se determina por cuánto tiempo se mantiene un recipiente a una temperatura dada. En flujo, el tiempo de residencia volumétrica viene dado por la relación de volumen del reactor y la velocidad de flujo general, ya que la mayoría de las veces se usan reactores de flujo de tapón.

Ejecutar reacciones de flujo[editar]

La elección de ejecutar una reacción química utilizando la química de flujo, ya sea en un microrreactor u otro dispositivo de mezcla, ofrece una variedad de ventajas y desventajas.

Ventajas[editar]

- La temperatura de reacción puede elevarse por encima del punto de ebullición del disolvente, ya que el volumen de los dispositivos de laboratorio suele ser pequeño. Normalmente, los fluidos no comprimibles se utilizan sin volumen de gas, por lo que el factor de expansión en función de la presión es pequeño.

- La mezcla se puede lograr en segundos a las escalas más pequeñas utilizadas en la química de flujo.

- Se intensifica la transferencia de calor. Principalmente, porque la proporción de área a volumen es grande. Como resultado, las reacciones endotérmicas y exotérmicas se pueden termostatizar de manera fácil y constante. El gradiente de temperatura puede ser pronunciado, lo que permite un control eficiente del tiempo de reacción.

- Se aumenta la seguridad:

- La masa térmica del sistema está dominada por el aparato, lo que hace poco probable que se produzcan fugas térmicas.

- El volumen de reacción más pequeño también se considera un beneficio de seguridad.[2]

- El reactor funciona en condiciones de estado estacionario.

- Las reacciones de flujo se pueden automatizar con mucho menos esfuerzo que las reacciones por lotes.[3] Esto permite el funcionamiento sin supervisión y la planificación experimental. Al acoplar la salida del reactor a un sistema detector, es posible ir más allá y crear un sistema automatizado que puede investigar secuencialmente un rango de posibles parámetros de reacción (estequiometría variable, tiempo de residencia y temperatura) y, por lo tanto, explorar los parámetros de reacción con poca o Sin intervención.

Los impulsores típicos son mayores rendimientos/selectividades, menos mano de obra necesaria o un mayor nivel de seguridad.

- Las reacciones de múltiples pasos se pueden organizar en una secuencia continua. Esto puede ser especialmente beneficioso si los compuestos intermedios son inestables, tóxicos o sensibles al aire, ya que existirán solo momentáneamente y en cantidades muy pequeñas.

- La posición a lo largo de la corriente que fluye y el punto de tiempo de reacción están directamente relacionados entre sí. Esto significa que es posible organizar el sistema de manera que se puedan introducir reactivos adicionales en la corriente de reacción que fluye en un punto de tiempo preciso que se desee.

- Es posible organizar un sistema de flujo tal que la purificación se acople con la reacción. Hay tres técnicas principales que se utilizan:

- Eliminación de fase sólida[4]

- Separación cromatográfica

- Extracción líquido/líquido

- Las reacciones que involucran reactivos que contienen gases disueltos se manejan fácilmente, mientras que en lotes sería necesario un reactor de "bomba" presurizado.

- Las reacciones líquidas de múltiples fases (por ejemplo, catálisis de transferencia de fase) se pueden realizar de forma directa, con una alta reproducibilidad en un rango de escalas y condiciones.

- El aumento de escala de una reacción probada se puede lograr rápidamente con poco o ningún trabajo de desarrollo del proceso, ya sea cambiando el volumen del reactor o haciendo funcionar varios reactores en paralelo, siempre que los flujos se vuelvan a calcular para lograr los mismos tiempos de residencia.

Desventajas[editar]

- Se necesita un equipo dedicado para una dosificación continua precisa (por ejemplo, bombas), conexiones, etc.

- Deben establecerse procedimientos de arranque y apagado.

- No es posible ampliar los microefectos, como la alta relación área/volumen, y es posible que no se aplique la economía de escala. Por lo general, un aumento de escala conduce a una planta dedicada.

- Aún se aplican problemas de seguridad para el almacenamiento de material reactivo.[5]

Reactores de flujo continuo[editar]

Los reactores continuos son típicamente de tipo tubo y están fabricados con materiales no reactivos como acero inoxidable, vidrio y polímeros. Los métodos de mezcla incluyen la difusión sola (si el diámetro del reactor es pequeño, por ejemplo <1 mm, como en microrreactores) y mezcladores estáticos. Los reactores de flujo continuo permiten un buen control de las condiciones de reacción, incluida la transferencia de calor, el tiempo y la mezcla.

El tiempo de residencia de los reactivos en el reactor (es decir, la cantidad de tiempo que la reacción se calienta o enfría) se calcula a partir del volumen del reactor y el caudal a través de él:

- Tiempo de residencia = volumen del reactor/caudal

Por lo tanto, para lograr un tiempo de residencia más largo, los reactivos pueden bombearse más lentamente y/o usarse un reactor de mayor volumen. Las tasas de producción pueden variar de nano litros a litros por minuto.

Algunos ejemplos de reactores de flujo son los reactores de disco giratorio;[6] reactores de tubos giratorios; reactores de flujo multicelulares; reactores de flujo oscilatorio; microrreactores; reactores hexagonales; y "reactores aspiradores". En un reactor aspirador, una bomba impulsa un reactivo, lo que hace que se succione un reactivo. Este tipo de reactor fue patentado hacia 1941 por la empresa Nobel para la producción de nitroglicerina.

Escala del reactor de flujo[editar]

La escala más pequeña de microreactores de flujo o microrreactores puede hacerlos ideales para experimentos de desarrollo de procesos. Aunque es posible operar procesos de flujo a una escala de toneladas, la eficiencia sintética se beneficia de una transferencia térmica y de masa mejorada, así como del transporte de masa.

Áreas de aplicación clave[editar]

Uso de gases en flujo[editar]

Los reactores de flujo a escala de laboratorio son sistemas ideales para el uso de gases, particularmente aquellos que son tóxicos o asociados con otros peligros. Las reacciones de gas que se han adaptado con mayor éxito al flujo son la hidrogenación y la carbonilación,[7][8] aunque también se ha trabajado con otros gases, por ejemplo, etileno y ozono.[9]

Las razones de la idoneidad de los sistemas de flujo para la manipulación de gases peligrosos son:

- Los sistemas permiten el uso de un catalizador de lecho fijo. Combinado con bajas concentraciones de solución, esto permite que todo el compuesto sea adsorbido al catalizador en presencia de gas.

- El sistema agota continuamente cantidades comparativamente pequeñas de gas, lo que elimina la necesidad de muchas de las precauciones especiales que normalmente se requieren para manipular gases tóxicos y/o inflamables.

- La adición de presión significa que una proporción mucho mayor del gas estará en solución durante la reacción que en el caso convencional.

- La mezcla muy mejorada de las fases sólida, líquida y gaseosa permite al investigador aprovechar los beneficios cinéticos de las temperaturas elevadas sin preocuparse por el desplazamiento del gas de la solución.

Fotoquímica en combinación con química de flujo[editar]

La fotoquímica de flujo continuo ofrece múltiples ventajas sobre la fotoquímica por lotes. Las reacciones fotoquímicas son impulsadas por la cantidad de fotones que pueden activar moléculas que causan la reacción deseada. La gran relación de área superficial a volumen de un microrreactor maximiza la iluminación y, al mismo tiempo, permite un enfriamiento eficiente, lo que disminuye los productos secundarios térmicos.

Electroquímica en combinación con química de flujo[editar]

La electroquímica de flujo continuo, como la fotoquímica continua, ofrece muchas ventajas sobre las condiciones de lote análogas. Las reacciones electroquímicas como las fotoquímicas pueden considerarse reacciones "sin reactivo". En una reacción electroquímica, la reacción se ve facilitada por el número de electrones que pueden activar moléculas que provocan la reacción deseada. El aparato de electroquímica continua reduce la distancia entre los electrodos utilizados para permitir un mejor control del número de electrones transferidos al medio de reacción permitiendo un mejor control y selectividad.[10] Los desarrollos recientes en sistemas de flujo electroquímicos permitieron la combinación de sistemas de flujo electroquímicos orientados a reacciones con espectroscopía centrada en especies, lo que permite un análisis completo de reacciones que involucran múltiples pasos de transferencia de electrones, así como intermedios inestables.[11] Estos sistemas, que se denominan sistemas de espectroelectroquímica, pueden permitir el uso de UV-VIS, así como métodos más complejos como la electroquimioluminiscencia. Además, el uso de la electroquímica permite otro grado de flexibilidad, ya que el uso tiene control no solo sobre los parámetros de flujo y la naturaleza de la medición electroquímica en sí, sino también sobre la geometría o naturaleza del electrodo (o electrodos en el caso de una matriz de electrodos).[12]

Proceso de desarrollo[editar]

El desarrollo del proceso cambia de un enfoque en serie a un enfoque paralelo. En lote, el químico trabaja primero seguido por el ingeniero químico. En la química de flujo, esto cambia a un enfoque paralelo, donde el químico y el ingeniero químico trabajan de forma interactiva. Por lo general, hay una instalación de planta en el laboratorio, que es una herramienta para ambos. Esta configuración puede ser comercial o no comercial. La escala de desarrollo puede ser pequeña (ml/hora) para la verificación de la idea utilizando un sistema chip y en el rango de un par de litros por hora para sistemas escalables como la tecnología de miniplanta de flujo. Los sistemas de chip se utilizan principalmente para aplicaciones líquido-líquido, mientras que los sistemas de miniplanta de flujo pueden trabajar con materiales sólidos o viscosos.

Escalado de reacciones de microondas[editar]

Los reactores de microondas se utilizan con frecuencia para la química de lotes a pequeña escala. Sin embargo, debido a los extremos de temperatura y presión alcanzados en un microondas, a menudo es difícil transferir estas reacciones a aparatos convencionales que no sean de microondas para su desarrollo posterior, lo que genera dificultades con los estudios de escala. Un reactor de flujo con capacidad adecuada de alta temperatura y control de presión puede imitar directa y exactamente las condiciones creadas en un reactor de microondas.[13] Esto facilita la síntesis de grandes cantidades al extender el tiempo de reacción.

Soluciones a escala de fabricación[editar]

Los sistemas de flujo se pueden escalar a la escala de toneladas por hora. Rediseño de la planta (lote a continuo para una planta existente), Operaciones unitarias (intercambiando solo un paso de reacción) y Modular multipropósito (Cortar una planta continua en unidades modulares) son soluciones típicas de realización para procesos de flujo.

Otros usos del flujo[editar]

Es posible realizar experimentos en flujo utilizando técnicas más sofisticadas, como las químicas en fase sólida. Los reactivos, catalizadores o captadores de fase sólida se pueden usar en solución y se pueden bombear a través de columnas de vidrio, por ejemplo, la síntesis del producto natural alcaloide oxomaritidina usando químicas en fase sólida.[14]

Existe un interés creciente en la polimerización como un proceso de flujo continuo. Por ejemplo, Transferencia Reversible de Cadena de Adición-Fragmentación o Polimerización RAFT.[15][16][17]

También se han utilizado técnicas de flujo continuo para la generación controlada de nanopartículas.[18] El mezclado muy rápido y el excelente control de temperatura de los microrreactores pueden proporcionar una distribución del tamaño de partículas consistente y estrecha de las nanopartículas.

Química de flujo segmentado[editar]

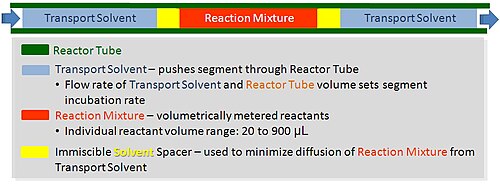

Como se discutió anteriormente, realizar experimentos en sistemas de flujo continuo es difícil, especialmente cuando se están desarrollando nuevas reacciones químicas, lo que requiere el cribado de múltiples componentes, variando la estequiometría, la temperatura y el tiempo de residencia. En flujo continuo, los experimentos se realizan en serie, lo que significa que se puede probar una condición experimental. El rendimiento experimental es muy variable y, por lo general, se necesita cinco veces el tiempo de residencia para obtener un estado estable. Para la variación de temperatura, es necesario considerar la masa térmica del reactor, así como los periféricos, como los baños de fluido. La mayoría de las veces, se debe considerar el tiempo de análisis.

El flujo segmentado es un enfoque que mejora la velocidad con la que se pueden realizar el cribado, la optimización y las bibliotecas en la química del flujo. El flujo segmentado utiliza un enfoque de "flujo pistón" en el que se crean mezclas experimentales volumétricas específicas y luego se inyectan en un reactor de flujo de alta presión. La difusión del segmento (mezcla de reacción) se minimiza mediante el uso de disolvente inmiscible en los extremos delantero y trasero del segmento.

|

|

Uno de los principales beneficios de la química de flujo segmentado es la capacidad de ejecutar experimentos en serie/paralelo donde los que comparten el mismo tiempo de residencia y temperatura se pueden crear e inyectar repetidamente. Además, el volumen de cada experimento es independiente del volumen del tubo de flujo, lo que ahorra una cantidad significativa de reactivo por experimento. Al realizar el cribado de reacciones y las bibliotecas, la composición de los segmentos suele variar según la composición de la materia. Al realizar la optimización de la reacción, los segmentos varían según la estequiometría.

|

|

El flujo segmentado también se usa con LCMS en línea, tanto analítico como preparativo, donde los segmentos se detectan al salir del reactor usando UV y posteriormente se diluyen para LCMS analítica o se inyectan directamente para LCMS preparativa.

Véase también[editar]

Referencias[editar]

- ↑ A. Kirschning (Editor): Chemistry in flow systems and Chemistry in flow systems II Thematic Series in the Open Access Beilstein Journal of Organic Chemistry.

- ↑ Movsisyan, M.; Delbeke, E. I. P.; Berton, J. K. E. T.; Battilocchio, C.; Ley, S. V.; Stevens, C. V. (12 de septiembre de 2016). «Taming hazardous chemistry by continuous flow technology». Chemical Society Reviews (en inglés) 45 (18): 4892-4928. ISSN 1460-4744. doi:10.1039/C5CS00902B.

- ↑ Fitzpatrick, Daniel E.; Battilocchio, Claudio; Ley, Steven V. (19 de febrero de 2016). «A Novel Internet-Based Reaction Monitoring, Control and Autonomous Self-Optimization Platform for Chemical Synthesis». Organic Process Research & Development 20 (2): 386-394. ISSN 1083-6160. doi:10.1021/acs.oprd.5b00313.

- ↑ Smith, Christopher D.; Baxendale, Ian R.; Tranmer, Geoffrey K.; Baumann, Marcus; Smith, Stephen C.; Lewthwaite, Russell A.; Ley, Steven V. (2007). «Tagged phosphine reagents to assist reaction work-up by phase-switched scavenging using a modular flow reactor». Org. Biomol. Chem. 5 (10): 1562-1568. PMID 17571185. doi:10.1039/b703033a.

- ↑ Pashkova, Aneta; Greiner, Lasse (2011). «Towards Small-Scale Continuous Chemical Production: Technology Gaps and Challenges». Chemie Ingenieur Technik (en inglés) 83 (9): 1337-1342. ISSN 1522-2640. doi:10.1002/cite.201100037.

- ↑ Oxley, Paul; Brechtelsbauer, Clemens; Ricard, Francois; Lewis, Norman; Ramshaw, Colin (1 de julio de 2000). «Evaluation of Spinning Disk Reactor Technology for the Manufacture of Pharmaceuticals». Industrial & Engineering Chemistry Research 39 (7): 2175-2182. ISSN 0888-5885. doi:10.1021/ie990869u.

- ↑ Csajági, Csaba; Borcsek, Bernadett; Niesz, Krisztián; Kovács, Ildikó; Székelyhidi, Zsolt; Bajkó, Zoltán; Ürge, László; Darvas, Ferenc (1 de abril de 2008). «High-Efficiency Aminocarbonylation by Introducing CO to a Pressurized Continuous Flow Reactor». Organic Letters 10 (8): 1589-1592. ISSN 1523-7060. doi:10.1021/ol7030894.

- ↑ Mercadante, Michael A.; Leadbeater, Nicholas E. (9 de septiembre de 2011). «Continuous-flow, palladium-catalysed alkoxycarbonylation reactions using a prototype reactor in which it is possible to load gas and heat simultaneously». Organic & Biomolecular Chemistry (en inglés) 9 (19): 6575-6578. ISSN 1477-0539. doi:10.1039/C1OB05808H.

- ↑ Roydhouse, M. D.; Ghaini, A.; Constantinou, A.; Cantu-Perez, A.; Motherwell, W. B.; Gavriilidis, A. (16 de septiembre de 2011). «Ozonolysis in Flow Using Capillary Reactors». Organic Process Research & Development 15 (5): 989-996. ISSN 1083-6160. doi:10.1021/op200036d.

- ↑ Noyhouzer, Tomer; Mandler, Daniel (2013). «A New Electrochemical Flow Cell for the Remote Sensing of Heavy Metals». Electroanalysis (en inglés) 25 (1): 109-115. ISSN 1521-4109. doi:10.1002/elan.201200369.

- ↑ Noyhouzer, Tomer; Snowden, Michael E.; Tefashe, Ushula M.; Mauzeroll, Janine (16 de mayo de 2017). «Modular Flow-Through Platform for Spectroelectrochemical Analysis». Analytical Chemistry (en inglés) 89 (10): 5246-5253. ISSN 0003-2700. doi:10.1021/acs.analchem.6b04649.

- ↑ Noyhouzer, Tomer; Perry, Samuel C.; Vicente-Luis, Andy; Hayes, Patrick L.; Mauzeroll, Janine (2018). «The Best of Both Worlds: Combining Ultramicroelectrode and Flow Cell Technologies». Journal of The Electrochemical Society (en inglés) 165 (2): H10-H15. ISSN 0013-4651. doi:10.1149/2.0641802jes.

- ↑ Damm, Markus; Glasnov, Toma N.; Kappe, C. Oliver (15 de enero de 2010). «Translating High-Temperature Microwave Chemistry to Scalable Continuous Flow Processes». Organic Process Research & Development 14 (1): 215-224. ISSN 1083-6160. doi:10.1021/op900297e.

- ↑ Baxendale, Ian R.; Deeley, Jon; Griffiths-Jones, Charlotte M.; Ley, Steven V.; Saaby, Steen; Tranmer, Geoffrey K. (28 de junio de 2006). «A flow process for the multi-step synthesis of the alkaloid natural product oxomaritidine: a new paradigm for molecular assembly». Chemical Communications (Cambridge, England) (24): 2566-2568. ISSN 1359-7345. PMID 16779479. doi:10.1039/b600382f.

- ↑ Hornung, Christian H.; Guerrero-Sanchez, Carlos; Brasholz, Malte; Saubern, Simon; Chiefari, John; Moad, Graeme; Rizzardo, Ezio; Thang, San H. (20 de mayo de 2011). «Controlled RAFT Polymerization in a Continuous Flow Microreactor». Organic Process Research & Development 15 (3): 593-601. ISSN 1083-6160. doi:10.1021/op1003314.

- ↑ Vandenbergh, Joke; Junkers, Tanja (28 de agosto de 2012). «Use of a continuous-flow microreactor for thiol–ene functionalization of RAFT-derived poly(butyl acrylate)». Polymer Chemistry (en inglés) 3 (10): 2739-2742. ISSN 1759-9962. doi:10.1039/C2PY20423A.

- ↑ Seyler, Helga; Jones, David J.; Holmes, Andrew B.; Wong, Wallace W. H. (1 de febrero de 2012). «Continuous flow synthesis of conjugated polymers». Chemical Communications (Cambridge, England) 48 (10): 1598-1600. ISSN 1364-548X. PMID 21909518. doi:10.1039/c1cc14315h.

- ↑ Marek Wojnicki (2009). «Synthesis of Gold Nanoparticles in a Flow Microreactor». Rudy Metale. Archivado desde el original el 18 de agosto de 2016. Consultado el 12 de agosto de 2020.

Enlaces externos[editar]

- Síntesis orgánica de múltiples pasos de flujo continuo : una mini revisión de ciencias químicas por Damien Webb y Timothy F.Jamison que discute el estado actual de la técnica y destaca el progreso reciente y los desafíos actuales que enfrenta el área emergente de técnicas de flujo continuo para la síntesis de múltiples pasos. Publicado por la Royal Society of Chemistry

- Reactores de flujo continuo: una perspectiva Revisión de Paul Watts y Charlotte Wiles. Publicado por la Royal Society of Chemistry

- Química de flujo: Síntesis continua y purificación de productos farmacéuticos y productos químicos finos Curso corto ofrecido en el MIT por los profesores Timothy Jamison y Klavs Jensen]